Согласно определению в большом энциклопедическом словаре, дрель (от нем. drillbohrer) - это ручная машина для сверления отверстий с электрическим, пневматическим или ручным приводом. Формулировка абсолютно точная, однако она отражает лишь один из способов применения данного инструмента. Между тем его функциональные возможности на самом деле гораздо шире и вовсе не ограничиваются отточенным за многие годы и доведенным до совершенства умением банально проделывать дырки нужного диаметра.

За более чем вековую историю электродрель, справедливо считающаяся прародителем всего многообразия сегодняшнего электроинструмента, претерпела существенные изменения. В итоге она стала повсеместно распространенным устройством, универсальность которого основывается на широком ассортименте оснастки, насадок и дополнительных приспособлений, придуманных людьми.

Классификация

Все вспомогательные элементы для электродрели можно условно разделить на четыре группы:

- режущий инструмент (сверла, борфрезы, метчики и т. п.);

- оснастка (патроны, цанги и проч.);

- насадки (корщетки, шлифподошвы, держатели для бит и т. д.);

- дополнительные приспособления.

Итак, если опираться на определение, данное в самом начале статьи, основное предназначение дрели состоит в сверлении и доработке отверстий в различных материалах, т. е. главной оснасткой для нее является сверлильный патрон, в котором устанавливается (зажимается) осевой режущий инструмент. К нему можно отнести:

- классические спиральные сверла по различным материалам – металлам, пластикам, древесине и т. д.;

- твердосплавные буры (с цилиндрическим либо шестигранным хвостовиком) по бетону;

- перьевые сверла и сверла Форстнера по древесине;

- биметаллические составные корончатые сверла из быстрорежущей стали (HSS);

- плоские твердосплавные цельные корончатые сверла;

- трубчатые сверла с алмазным напылением, предназначенные для работы с керамикой и стеклом;

- конусные сверла;

- ступенчатые сверла;

- зенковки и цековки;

- зенкера.

Все перечисленные разновидности режущего инструмента выпускаются с цилиндрическими либо гранеными (для более надежной фиксации и защиты от проворачивания) хвостовиками, что позволяет зажимать их в стандартном сверлильном патроне. Отдельно следует упомянуть борфрезы, хотя их твердосплавные разновидности оптимизированы для работы при частоте вращения 10–25 тыс. мин-1 и предназначены для высокооборотных прямошлифовальных машин (ПШМ). Впрочем, борфрезы из инструментальной стали HSS имеют крупный зуб и эффективно режут сталь при линейных скоростях от 60 до 160 м/мин, что соответствует частоте вращения 1900–4800 мин-1 для борфрезы диаметром 10 мм. Таким образом, рассматриваемый режущий инструмент вполне подходит для использования с дрелями мощностью 500–600 Вт со стандартной частотой вращения шпинделя до 2800–3000 мин-1. Здесь важно понимать, что при работе борфрезой нагрузка на подшипники редуктора дрели будет не только осевой, но и радиальной, что может снизить ресурс данного узла.

К группе оснастки следует отнести все приспособления, которые применяются для установки и надежной фиксации режущего инструмента и насадок. В случае с дрелью это:

- трехкулачковый патрон с ключом (он же зубчато-венцовый патрон, сокращенно ЗВП);

- трехкулачковый патрон без ключа (быстрозажимной патрон, БЗП);

- резьбонарезной патрон;

- цанговый патрон.

Группа насадок является наиболее многочисленной, и в ней можно выделить несколько подгрупп. К первой из них относятся абразивные насадки с оправкой для крепления в патроне, в частности:

- упругие опорные диски с подошвой диаметром 115 или 125 мм, оснащенные лентой велкро («липучкой») под абразивный лист и имеющие постоянную либо съемную оправку на резьбе;

- радиальные и торцевые лепестковые абразивные круги с вклеенной оправкой;

- абразивные головки-шарошки из электрокорунда на бакелитовой связке, имеющие различную геометрическую форму и вклеенную оправку;

- малоразмерные абразивные круги на бакелитовой связке со сборной оправкой для заточки инструмента из углеродистых и быстрорежущих марок инструментальных сталей;

- войлочные и флисовые круги на сборной оправке для полирования с применением абразивных паст;

- резиновые цилиндрические оправки под абразивную гильзу, соединенные с металлическим хвостовиком;

- тонкие заточные алмазные диски диаметром 110 мм на разъемной цилиндрической оправке для заточки твердосплавного инструмента.

Вторая подгруппа – это различные вспомогательные насадки:

- проволочные чашки и щетки для зачистки сварных швов;

- венчики для перемешивания краски;

- держатели для бит и сами биты для закручивания винтов и шурупов.

Необходимо уточнить, что применение обычных дрелей, не оборудованных расцепляющим механизмом (муфтой), для завинчивания саморезов чревато травмами кисти и поломкой инструмента.

Наконец, существует третья подгруппа, в которую входят специальные насадки, позволяющие решать самые неожиданные задачи, например:

- насадка, превращающая дрель в вырубные ножницы для резки нетолстого листового металла;

- насадка для заточки спиральных сверл диаметром от 2,5 до 10 мм;

- насадка-насос для перекачивания воды в условиях подсобного хозяйства.

Насадка-насос с приводом для дрели для перекачки и слива жидкостей от Метабо.

К группе приспособлений можно отнести, в частности, следующие изделия:

- магнитную стойку-штатив, которая превращает ручную электродрель в переносной сверлильный станок, устанавливаемый на металлические конструкции с любой стороны (сверху, снизу или сбоку) и позволяющий просверлить любое отверстие при проведении монтажных работ;

- простой штатив с опорной плитой для крепления и вертикальной подачи электродрели;

- заточной станок для пильных дисков с твердосплавными зубьями (дрель применяется здесь в качестве привода).

Стойка сверлильная с магнитом от Fein

Перечень насадок и приспособлений можно было бы продолжить, но и без того понятно, что хорошая дрель в руках мастера может выполнять огромное количество самых разнообразных операций, от простого сверления отверстий до резания кровельного железа и перекачки воды. Впрочем, следует помнить, что классическая дрель рассчитана в первую очередь на осевую нагрузку, а использование этого инструмента в качестве точила или ПШМ допустимо лишь в щадящем кратковременном режиме. Есть, конечно, модели, оснащенные радиально- упорным подшипником, не боящимся солидных радиальных нагрузок, но он имеется лишь у довольно дорогостоящей техники профессионального или промышленного класса. В любом случае такие подробности нужно выяснять на стадии приобретения инструмента.

Популярные типы сверл

Безусловно, наиболее известным и распространенным режущим инструментом являются элементарные спиральные сверла по металлу: они лежат на полках во всех строительных и инструментальных магазинах. Их «собратья» – корончатые сверла, представляющие собой полый цилиндр с хвостовиком для крепления в патроне и зубьями на рабочем торце, – пользуются спросом в основном только у профессионалов, посему стоят дорого и продаются далеко не везде. Совершенно очевидно, что при сверлении отверстий малого диаметра выгоднее пользоваться спиральными сверлами в силу их повсеместной доступности и дешевизны, однако если нужно изготовить отверстие большого диаметра (условно говоря, свыше 16 мм), то корончатое сверло зачастую не имеет альтернативы.

К слову, исторически так сложилось, что бытовые дрели комплектуются патронами, рассчитанными на оправку (хвостовик режущего инструмента) диаметром до 13 мм, а для промышленного оборудования дополнительно доступен патрон на 16 мм. Однако это вовсе не означает, что здесь нельзя использовать сверла более чем на 13 и 16 мм соответственно. Многие производители выпускают спиральные сверла рабочим диаметром до 25 мм с хвостовиком на 13 мм.

Простейшие корончатые сверла в виде биметаллических коронок (их еще называют кольцевыми пилами или трепанирующими сверлами) также можно найти в большинстве строительных и инструментальных магазинов. Наибольшее распространение получили коронки диаметром от 14 до 210 мм при глубине сверления до 38 мм.

Их режущая часть изготавливается из полоски инструментальной стали Р6М5 или Р6М5К8, свернутой по окружности и приваренной к несущему стакану из конструкционной стали (отсюда и пошло название «биметаллические»). Помимо перечисленных элементов здесь имеются центрирующее заменяемое спиральное сверло, пружина и переходник с шестигранным хвостовиком под стандартный патрон.

Преимущества корончатого сверла перед спиральным аналогом очевидны. Во-первых, при сверлении отверстия большого диаметра (до 200 мм) удаляется лишь тонкая (равная толщине зуба коронки) полоска материала по его контуру, как следствие, расходуется меньшее количество электроэнергии, значительно снижается нагрузка на электроинструмент и руки работника. Как результат, обычная бытовая дрель, имеющая всего 650 Вт потребляемой мощности, позволит проделать в металле отверстие диаметром до 200 мм. Во-вторых, большое количество мелких зубьев обеспечивает плавную безударную работу, благодаря чему стенки отверстия получаются чистыми и ровными. В-третьих, отпадает необходимость в предварительном сверлении и последующем рассверливании отверстия до нужного диаметра: вся операция выполняется в один проход, что заметно ускоряет рабочий процесс в целом. Помимо биметаллических коронок с режущей кромкой из HSS ряд брендов предлагает цельные корончатые сверла с гранеными хвостовиками и твердосплавными напайными зубьями.

У них имеются две основные разновидности: плоские и универсальные, причем различие здесь выглядит довольно условным. Так, плоские корончатые сверла обладают рабочим диаметром от 16 до 150 мм, но имеют ограничение по глубине сверления до 4 мм в стали. Твердосплавные универсальные корончатые сверла подходят для выполнения отверстий диаметром от 15 до 100 мм на глубину до 28 мм.

В обоих случаях режущий инструмент можно закрепить в стандартном патроне электродрели, однако производители настойчиво рекомендуют использовать штатив, чтобы в процессе работы избежать перекосов и закусывания сверла. Дело в том, что твердый сплав не любит ударов и вибраций, которые приводят к выкрашиванию режущих кромок и быстрому выходу коронки из строя. Обычно изготовители не советуют сверлить «на руках» металл толщиной более 6–10 мм (в зависимости от диаметра выполняемого отверстия).

Быстрота вращения патрона

Залогом долгой безотказной работы любого сверла, хоть спирального, хоть корончатого, является правильный выбор количества оборотов шпинделя дрели.

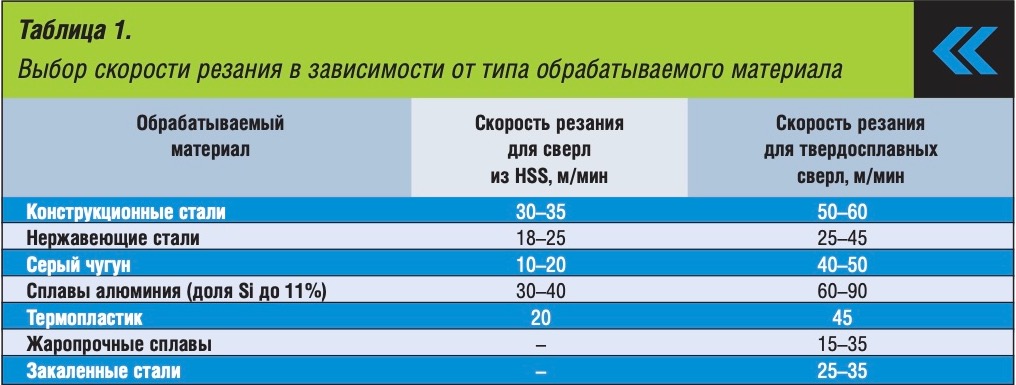

Известно, что сверло из инструментальной стали HSS, как и любой другой режущий инструмент, сохраняет работоспособность в определенном диапазоне температур, а также скоростей резания. Общие рекомендации по выбору последнего параметра приведены в таблице 1, где собраны усредненные данные от различных изготовителей сверл. Впрочем, нередко скорости резания твердосплавными коронками, указываемые производителями, занижены относительно академических значений из справочника технолога. Очевидно, это делается для защиты от некомпетентности пользователей, которые, как правило, не могут правильно рассчитать обороты и выбрать осевую подачу (т. е. усилие нажима на дрель), а также не используют смазку и охлаждение зоны сверления.

Определение количества оборотов шпинделя дрели, соответствующих выбранной скорости резания, производится по несложной математической формуле

N = 1000·V рез/πD, где V рез – рекомендованная линейная скорость резания (м/мин),

D – диаметр режущей части режущего инструмента (мм), а π – число «пи», примерно равное 3,14.

При работе корончатыми сверлами необходимо учитывать, что биметаллические модели не любят повышенных, а твердосплавные коронки боятся заниженных оборотов по отношению к оптимальным значениям. Любители все делать на глазок должны принимать во внимание тот факт, что при увеличении частоты вращения патрона дрели более чем на 20% от рекомендуемой величины для сверл из HSS последние быстро выходят из строя. В то же время для твердосплавных аналогов минимально допустимой частотой вращения будет величина примерно на 25% ниже предписанной. Из-за пренебрежительного отношения многих пользователей к этим требованиям у инструмента быстро затупляются режущие кромки и, следовательно, укорачивается жизненный цикл.

Все вышеизложенное в полной мере относится и к стандартным спиральным сверлам. Здесь используется та же методика расчета частоты вращения патрона, а в каталогах серьезных производителей имеются необходимые таблицы подбора скорости резания.

Впрочем, не все так просто. Чтобы в точности следовать приведенным рекомендациям, необходимо как минимум взять современную дрель с возможностью регулировки оборотов. Однако при отсутствии тахометра придется выставлять частоту вращения, опираясь исключительно на интуицию и личный опыт. Следует учитывать и тот факт, что под нагрузкой у любого электроинструмента наблюдается значительная (до двух раз) «просадка» оборотов шпинделя, т. е. без константной электроники настроить оптимальный режим сверления «по науке» будет довольно сложно. Напрашивается интересный вывод: правильно выбрать режим работы ручной дрели, чтобы добиться максимальной производительности и минимизировать износ инструмента, могут только опытные пользователи на основании звука, издаваемого сверлом при работе, и внешнего вида выходящей стружки.

Смазка и охлаждение

Важным моментом, чаще всего упускаемым из виду при использовании сверл в домашних условиях, является организация смазки и охлаждения зоны резания. А ведь в процессе работы затупленным инструментом, например, по вязкой нержавейке он может нагреться до нескольких сотен градусов, начав при этом светиться малиновым цветом. Здесь следует отметить, что важнейшей характеристикой сверл является их горячая твердость – температура, по достижении которой начинается необратимое снижение твердости режущей части. У режущего инструмента из HSS температура горячей твердости составляет 600–640 °С, а у твердосплавных аналогов она доходит до 800–1000 °C в зависимости от марки сплава. Если при работе сверло HSS нагреется выше указанного уровня, то начнется процесс уменьшения твердости и снижения стойкости инструмента.

Чтобы избежать подобных неприятных последствий, необходимо использовать смазывающе-охлаждающие жидкости (СОЖ). В специализированной торговле можно купить смазочно-охлаждающий спрей в аэрозольной упаковке, специальные пасты или концентрат СОЖ. Подойдет и минеральное индустриальное масло – кстати, раньше профессиональные слесари применяли его при сверлении стальных деталей, для чугуна же брался керосин, а в случае с нержавейкой в ход шла олеиновая кислота.

Сейчас в производственных условиях используются специальные масляные эмульсии (эмульсол, сульфофрезол) в различных концентрациях, подбираемых в зависимости от обрабатываемых материалов и еще нескольких факторов. Отличные результаты при сверлении и нарезании резьбы показала известная автомобильная проникающая смазка WD-40.

Затачивание

Восстановление работоспособности затупившегося сверла нередко становится проблемой и в быту, и на стройке, и даже в условиях небольшого производства. Заточка обычного спирального сверла на наждаке вручную, даже выполненная опытным слесарем, не обеспечивает идентичность режущих кромок («плечиков») ни по размеру, ни по углу наклона.

В результате при выполнении глубокого отверстия сверло в лучшем случае уводит в сторону, а в худшем режущий инструмент попросту ломается.

Возникает вопрос: как и чем точить?

Выше упоминалась насадка на дрель, предназначенная для заточки сверл, но она позволяет обрабатывать только спиральные разновидности диаметром от 2,5 до 10 мм с углом 118° при вершине. На рынке есть намного более интересные предложения в виде компактных профессиональных заточных станков, которые подходят для работы с различным осевым инструментом, включая спиральные и корончатые сверла, зенковки, концевые фрезы и т. д. Правда, использование подобной техники в любом случае требует определенной подготовки и некоторого опыта.

Текст: Александр Савушкин