Почему термин «большой диаметр» зачастую воспринимается как синоним понятия «большие сложности»? Проблема аккуратного и точного сверления/бурения подобных отверстий в любом материале заключается в необходимости обеспечения высокого крутящего момента, который растет пропорционально размерам требуемой дырки. К тому же при использовании некачественного электроинструмента столь же неуклонно усиливается и радиальное биение оснастки при столь же стремительном падении точности. Но сверлить-то все равно надо! Следовательно, придется взять соответствующую технику (но речь пойдет не о ней) и вооружить ее подобающей оснасткой, способной облегчить задачу и обеспечить приемлемый результат. А вот с этого места поподробнее, пожалуйста.

Сверла Форстнера

Удачным примером оснастки для сверления отверстий большого диаметра является сверло Форстнера, способное расширить возможности обычной дрели при выполнении глухих и сквозных отверстий в древесине различной твердости, а также ламинированных панелях, ДСП и прочих клееных материалах на древесной основе. Соответственно, данный тип сверл широко применяется в мебельном производстве, когда требуется изготовить отверстие с ровными аккуратными краями для размещения элементов фурнитуры.

Конструктивно сверло Форстнера состоит из трех основных частей – режущей кромки, корпуса и хвостовика. Поскольку для аккуратной обработки отверстия требуется соблюсти сразу несколько условий, режущая часть является достаточно сложным элементом из трех блоков. Первый из них – центрирующий наконечник небольшой длины, предназначенный для максимального снижения радиального биения относительно детали/конструкции во время работы и направления сверла строго вдоль оси получаемого отверстия. Причем именно маленькие размеры наконечника позволяют выполнять даже глухие отверстия в изделиях незначительной толщины. Следующий элемент – расположенные перпендикулярно к оси оснастки режущие кромки, предназначенные для снятия основной части обрабатываемого материала. И, наконец, последняя составляющая – режущие кромки, проходящие по внешней окружности сверла Форстнера на максимальном его диаметре. Они необходимы для формирования стенок отверстия и обработки его краев, что позволяет выполнить операцию аккуратно и без образования сколов.

Самый простой вариант конструкции режущей части сверла Форстнера содержит одну центрирующую часть, две поперечные кромки и две кромки по периметру. Более эффективные модели могут иметь три и более поперечные кромки и несколько расположенных по периметру. Увеличение количества режущих кромок значительно снижает биение во время обработки и улучшает качество поверхности, однако параллельно удорожает сверло, поэтому применяется только при повышенных требованиях к точности.

Для обеспечения максимального ресурса при минимальном износе режущая часть сверл Форстнера оснащается напайными твердосплавными пластинами. Именно этот вариант данной оснастки и применяется для выполнения отверстий большого диаметра, тогда как обычные модели без твердых напаек имеют меньший диаметр, сравнимый с размерами обычных спиральных аналогов.

Хвостовик сверла Форстнера, что очевидно, предназначен для закрепления насадки в патроне дрели. Размеры этого элемента зависят от диаметра режущей части – основного параметра для расчета крутящего момента. Три наиболее распространенных диаметра хвостовиков – это 6, 8 и 10 мм. Первый используется для сверл Форстнера с диаметром режущей части 10–15 мм, второй – при 16-26 мм, а третий – для сверл 28-60 мм. Еще один распространенный вариант хвостовика – шестигранник стандарта 1/4", основным преимуществом которого является защита от проворачивания в патроне. Такие сверла можно использовать в шуруповертах, пожалуй, самом удобном и мобильном инструменте для мебельного производства.

Чтобы правильно подобрать сверло Форстнера, стоит учесть два основных фактора: твердость обрабатываемого материала и оптимальную частоту вращения шпинделя. Для сверления цельной древесины невысокой твердости вполне сгодится цельнометаллическое сверло из углеродистой стали. Однако при работе с ДСП, ДВП, ОСП и прочими аналогичными материалами лучше использовать сверло с твердосплавными пластинами, которое будет изнашиваться значительно медленнее. Стоимость второго варианта может быть в 1,5–2 раза выше, поэтому окончательное решение должно приниматься с учетом предполагаемой частоты использования сверла. Кстати, от твердости материала также зависит и количество кромок сверла: чем тверже, тем больше.

При покупке неплохо бы ориентироваться в маркировке, которая в большинстве случаев будет выглядеть следующим образом: «сверло Форстнера по дереву 29985-50 диаметром 50/10 мм, длина 90 мм». Здесь все элементарно, как Ватсон. Эта модель предназначена для выполнения глухих и сквозных отверстий в древесине. Диаметр режущей части 50 мм, длина сверла 90 мм. Через наклонную черту указывается присоединительный размер хвостовика в миллиметрах (хвостовик цилиндрический) или дюймах (хвостовик шестигранный).

Сверла Левиса

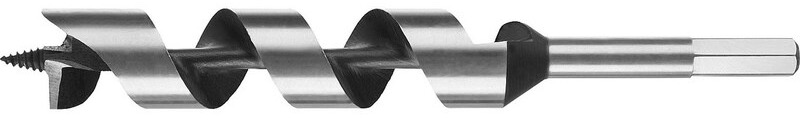

Большой диаметр при большой глубине – интересное сочетание условий задачи! Здесь потребуется сверло Левиса, также называемое спиралью Левиса. Оснастка данного типа используется для выполнения сквозных отверстий поперек волокон древесины. Например, приспособление отлично справляется с высверливанием сквозного канала в двух состыкованных бревнах большой толщины.

Итак, разложим сверло Левиса по полочкам. Его конструкция очень напоминает одношнековый бур: наконечник с резьбой, спиральная режущая часть, корпусная часть и хвостовик.

Резьбовой наконечник предназначен для центрирования сверла в отверстии, ведь большая длина насадки – гарантия ее увода в сторону при сверлении отверстия длиной более 3–5 диаметров. Если бы в сверле Левиса использовался обычный центрирующий наконечник по типу того же Форстнера, отверстие получалось бы не прямым, а изогнутым, что в определенный момент приводило бы к поломке сверла или его заклиниванию. Существующий же вариант позволяет оснастке постоянно следовать назначенному «курсу» вне зависимости от глубины отверстия: резьба наконечника «втягивает» сверло в обрабатываемый материал строго по прямой траектории, благодаря чему значительно снижается осевое усилие, с которым необходимо давить на дрель.

Следующий элемент конструкции – винтовая односпиральная режущая кромка, отличающаяся очень острым началом, легко врезающимся как в мягкую, так и в твердую древесину и не оставляющим на поверхности сколов. Помимо этого, в сверлах Левиса делается достаточно глубокая канавка для эффективного отвода стружки, что гарантирует непрерывную и точную обработку отверстия большой глубины. Если использовать для данной цели сверло с неглубокой канавкой, то в один прекрасный момент его просто заклинит, поскольку стружка плотно заполнит пространство канавки, и крутящего момента, развиваемого дрелью, попросту не хватит на преодоление образующейся силы трения.

Корпусная часть сверла имеет значительно меньший диаметр, чем режущая: как правило, он равен или немного меньше внутреннего диаметра винтовой канавки.

При выполнении отверстий сверлом Левиса возникают большие нагрузки, ведь площадь контакта с обрабатываемым материалом достаточно велика, поэтому оптимальным вариантом формы хвостовика является шестигранник, позволяющий надежно фиксировать его в патроне дрели. Кстати, высокий крутящий момент, необходимый для преодоления нагрузки на сверло, диктует основное правило безопасности работы: частота вращения шпинделя дрели должна быть небольшой. Сверла Левиса могут иметь диаметр от 6 до 46 мм при длине 250, 400, 600, 800 и 1000 мм. Что касается маркировки, то на упаковке можно увидеть примерно такую надпись: «сверло Левиса по дереву с шестигранным хвостовиком 46х400 мм». Это односпиральное сверло диаметром 46 мм, рабочая длина 400 мм, хвостовик шестигранной формы стандартного размера 1/4».

Коронки по дереву, металлу и бетону

Кольцевое сверло, корончатая фреза, полая коронка – все это названия одного и того же приспособления, позволяющего выполнить сквозные отверстия в различных материалах от древесины до металлов и бетона. Конструкция коронки насчитывает несколько типовых элементов: центрирующее сверло с присоединительной частью (адаптером), крепежная прижимная гайка (в некоторых случаях используется фиксация на торцовой поверхности специальной платформы) и, собственно, режущая часть. Центрирующее сверло предназначено для точного засверливания отверстия. Длина этого элемента подобрана таким образом, чтобы входить в обрабатываемый материал перед коронкой. Важность центрирующего сверла сложно переоценить: если бы направляющей части не существовало, использовать коронку в паре с ручным электро- или пневмоинструментом (дрелью, перфоратором, шуруповертом и т. д.) было бы крайне затруднительно из-за невозможности удержать инструмент в нужном положении при заходе оснастки в обрабатываемый материал.

Сама коронка обычно бывает цилиндрической или чашечной. На ее торцовой части располагаются режущие зубья, форма которых напоминает пильный диск для циркулярной пилы. Для лучшего отведения стружки и предотвращения заклинивания здесь может применяться разводка. Коронка чашечной формы похожа на чашку (удивительно!), в дне которой имеется отверстие, совпадающее по диаметру с посадочной частью центрирующего сверла. «Дном» коронка упирается в торцовую поверхность буртика с адаптером на центровочном сверле и прижимается гайкой.

Коронки по древесине могут иметь различные диаметры, которые варьируются в пределах 12–127 мм, что позволяет высверлить практически любое отверстие. В зависимости от величины этого параметра выбирается и типоразмер адаптера. К слову, присоединительная часть адаптера для коронок различных типов (по древесине, металлу и бетону) может иметь стандартную цилиндрическую или шестигранную форму 7/16" и 3/8", а также оснащаться хвостовиками SDS Plus и SDS Max/M22 для установки в современные перфораторы.

Максимальная толщина заготовки равна двойной высоте коронки, т.к. сверлить деталь коронкой лучше всего с двух сторон.

Что касается максимальной толщины заготовки, которую можно обработать кольцевым сверлом, то она равна двойной высоте коронки. Дело в том, что сверлить деталь коронкой лучше всего с двух сторон. Во-первых, это позволит работать с вдвое более толстыми конструкциями (попасть в намеченное под центровочное сверло отверстие с обратной стороны не составит труда), а во-вторых, двухсторонняя обработка обеспечит ровные кромки отверстия с обеих сторон, в то время как при сверлении с одной стороны на выходном конце отверстия получится неаккуратный скол.

Коронки по древесине обычно изготавливаются из качественной высокоуглеродистой инструментальной стали. Для сверления отверстий в металле ручным инструментом (чаще всего листовом, так как сверлить отверстия в толстых заготовках нужно на металлорежущем станке) используются биметаллические коронки, изготавливающиеся из комбинации двух материалов – обычной конструкционной и быстрорежущей стали. Из последней, впрочем, делается только зубчатый венец: это позволяет увеличить период стойкости оснастки. Биметаллическая коронка – универсальный вариант, который подойдет для обработки как цветных, так и черных листовых металлов.

Бурение отверстий большого диаметра в бетоне выполняется твердосплавными или алмазными корончатыми фрезами. В первом случае рабочей частью являются расположенные по контуру на торце чашки напайные твердосплавные пластины. На торце же алмазной разновидности, который бывает сплошным или секторным, имеется алмазное напыление, эффективно перетирающее бетон и т. п. Маркировка у коронок простейшая, она обычно указывает на диаметр, высоту (для определения максимальной глубины сверления), материал режущей части и размеры адаптера для установки.

Буры SDS MAX

Для бурения отверстий большого диаметра на значительную глубину в бетоне часто используются так называемые проломные буры. Такое наименование возникло из-за используемого типа хвостовика – стандарт SDS Max диаметром 18 мм с двумя открытыми и двумя закрытыми пазами и погружением внутрь буксы на глубину 90 мм. Проломные буры предназначены для бурения отверстий в бетоне и камне, к примеру, для прокладки различного типа коммуникаций.

Конструкция проломного бура включает три основных элемента: наконечник, тело и хвостовик. Наконечник – это секторный моноблок с расположенными по периметру режущими кромками и центровочным сверлом. Наиболее распространены диаметры 45, 55, 65 и 80 мм. Тело такого бура представляет собой глубокую спираль для отвода шлама. Ну и, собственно, последний элемент конструкции – вышеупомянутый хвостовик SDS Max.

При работе подобным буром необходимо следовать основным правилам безопасности:

- ни в коем случае не брать оснастку «на излом», поскольку при отклонении оси вращения бура от оси отверстия он может сломаться;

- не допускать нарушения условий эксплуатации, описанных производителем: оснастка, не предназначенная для работы с железобетоном, сломается при первом же контакте с металлической арматурой;

- в процессе бурения желательно делать небольшие перерывы, чтобы избежать перегрева насадки и образования в ней микротрещин;

- не превышать максимальную частоту вращения, указанную для данного бура производителем, и не охлаждать оснастку водой.

При выборе бура следует обратить внимание на его маркировку, которая может выглядеть следующим образом: «бур проломной по бетону – 65 х 450 х 590 мм». Соответственно, это бур для бетона, диаметр наконечника – 65 мм, длина рабочей части – 450 мм, общая длина – 590 мм. И, разумеется, при покупке любой оснастки и расходных материалов рекомендуется отдавать предпочтение изделиям надежных производителей, что гарантирует долгий срок службы насадки, высокое качество ее работы и приемлемый уровень безопасности эксплуатации изделия.

Текст: Евгений Ракель